基于中穎SH79F081的電動自行車控制器設計

4.軟件實現

下面我們挑選對控制器性能和安全比較重要的功能來討論編程中應該注意的問題.

4.1.減小換相噪聲

上文已提過,無刷直流電動機方波驅動最大的缺點是換相時電流不能持續(xù),導致有轉矩脈動,因此衡量控制器好壞很大程度上是取決于換相是否能做好.

在電動車剛剛起步的時候我們會發(fā)現換相時電機會發(fā)出很大的突突聲,這是由于電機起步時電流比較大,而電機是個感性負載,換相后由于電機線圈電流不會一下增大到換相前的水平,這樣就造成換相前后電流反差非常大,從而導致牽引力的急劇變化,這種變化便會引起電機強烈振動,這種振動噪聲不能完全消除,但可以采取一些措施減小噪聲

方法1:在換相后的一段時間使PWM脈沖占空比達到100%來使電流增長快一點,從而減輕振動噪聲.需要提醒的是在這個過程中我們需要隨時監(jiān)測電流變化,電流一達到換相前的水平就可以恢復換相前的PWM占空比.

方法2:延遲關閉換相MOS管,方波驅動直流無刷電機是6步驅動,定子勵磁每隔60度電角度跳躍一次,保證定子磁動勢方向和轉子磁動勢方向夾角在60°到120°之間運行,因為夾角在90°時轉動力矩最大,夾角為0°或180°時沒有轉矩,現假設電機正轉,AB導通要切換到AC導通,此時AB繞組通電產生的定子磁勢和轉子磁勢夾角為60°,如果正常切換到AC導通,則AC繞組通電后,定子磁勢和轉子磁勢夾角變?yōu)?20°,由于切換到AC通電后電流要從0開始爬升,因此此時定子磁勢幅值很小,導致轉矩降低,但如果此時不關閉B,同時將下橋C打開,則定子磁勢和轉子磁勢的夾角變?yōu)?0°,而且由于AB相電流基本沒有變化,而C相電流還很小,因此換相前后轉矩變化很小,但要注意,等C相電流爬升后要將B相關閉,否則3相導通的合成力矩比2相導通力矩大,也會發(fā)生轉矩波動.

4.2.電子剎車:

電子剎車其實是將電動機當做發(fā)電機機運行,因此會產生電磁制動轉矩,檢測到電子剎車信號后,cpu將上三路PWM關閉,將下三路同時打開,占空比設為某一固定值,這樣,電機相當于工作在發(fā)電機狀態(tài),給蓄電池充電,充電電流和下三路占空比有關,占空比越大,則充電電流越大,x車制動能力越強,由于目前電動車上裝配的電子x車都是開關信號,使用者無法調整x車力矩,完全由控制器決定,不過由電動機的特性, 即使占空比固定,電子x車時轉速越高,發(fā)電機感生電壓越高,回饋充電能力越強,x車力矩越大, 當然,最好是裝配線性x車傳感器,使用者會更方便.

4.3.恒流驅動

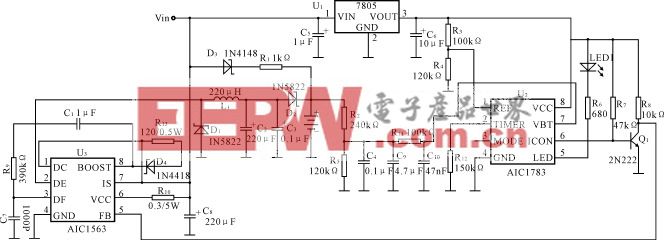

電流信號經康銅絲采樣之后分兩路,一路送至放大器,一路送至比較器.放大器用來實時放大電流信號,放大倍數大約6.5倍,放大后的信號提供給單片機進行AD 采樣轉換,轉換所得數字用來控制電流不超過我們所允許的值.另一路信號送至比較器,當電流突然由于某種原因大大超過允許值,比如一只MOSFET擊穿或誤導通時,比較器翻轉送出低電平,送給79F081的FLT引腳,無需單片機執(zhí)行程序,IC硬件會自動關閉PWM輸出,從而保護MOSFET避免更大傷害.

電流采樣時間點很重要.因為使用PWM脈沖驅動,這種脈沖驅動導致的直接結果是放大后的電流信號與PWM脈沖頻率相同,相位上滯后一定時間的脈動電流波形,這種波形如果沒有經過濾波處理,將會類似于一個梯形,如果我們要獲得準確的電流AD轉換值,最好的辦法就是在梯形波的上邊中間采樣電流信號,這樣所獲得的電流AD值才能較為準確地反應電流的實際大小.在SH79F081中AD轉換的采樣由ADCON中的GO/DONE啟動, 完成一次ADC轉換分為采樣和保持兩段時間,采樣時間內,外部仿真輸入信號將ADC內部采樣電容充滿, 保持時間內,IC內部逐次比較得出A/D結果.在應用中ADC采樣的時間一般為2μS,而轉換時間為12μS.

AD采樣啟動與PWM中斷同步,進入PWM中斷處理城市后,先執(zhí)行一些PWM事件的處理,然后開啟AD采樣,這樣采樣點剛好落在電流梯形波的上邊, 即使由于PWM占空比很小時,開啟時間小于一次ADC轉換時間也沒有影響,只要保證大于采樣時間即2μS即可,轉換時間內即使外部輸入仿真量變化了也不會影響ADC轉換結果.

這樣采樣出來的結果實際上是PWM有效期間(為高)時的電流,電流控制實際是控制平均電流.(FLT 短路保護是控制瞬態(tài)電流).因此需要乘上PWM占空比得到平均電流,因為理論上,PWM周期內無效(低電平)期間主回路上是沒有電流的.

根據電流采樣的結果來實時調整PWM的占空比,實現電流閉環(huán),理論上電流閉環(huán)的時間常數可以做到一個PWM周期時間(60us左右).

4.4.同步整流

電機是電感性負載,采用PWM開關驅動,在功率管關斷期間由于電流不能突變,必須要有續(xù)流回路,功率MOSFET一般內置有續(xù)流二極管,但是續(xù)流二極管壓降在1V左右,而電動車工作電流可能達到20A,此時續(xù)流二極管消耗的功率會很大,很容易導致發(fā)熱燒毀.因此必須另外提供續(xù)流回路.

我們知道功率MOSFET,源級和漏級是可以互換的,因此可以將互補的橋臂驅動開啟建立續(xù)流回路,從而大大降低功耗.但需注意,上橋在關斷后,下橋不能立即開啟來實現續(xù)流,而是需要插入一個死區(qū)時間以避免上下橋臂直通造成電源短路.79F081有6路pwm輸出,內部集成上下橋死區(qū)控制,因此實現同步續(xù)流非常方便.

5.總結

采用上述方案做成的電動車控制器,無需外加門電路,CPU執(zhí)行速度和ADC轉換速度都足夠滿足電流閉環(huán)速度要求,PWM六路輸出直接控制3相全控橋的6個晶體管.集成死區(qū)控制功能,因此很適合用在電動自行車控制器上, 此方案實際測試效果不錯,目前已經量產.本文引用地址:http://www.biyoush.com/article/163767.htm

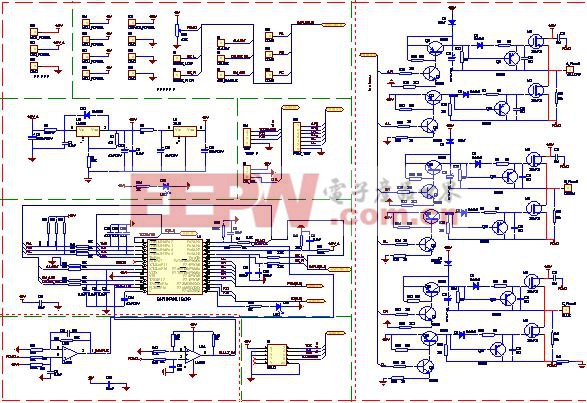

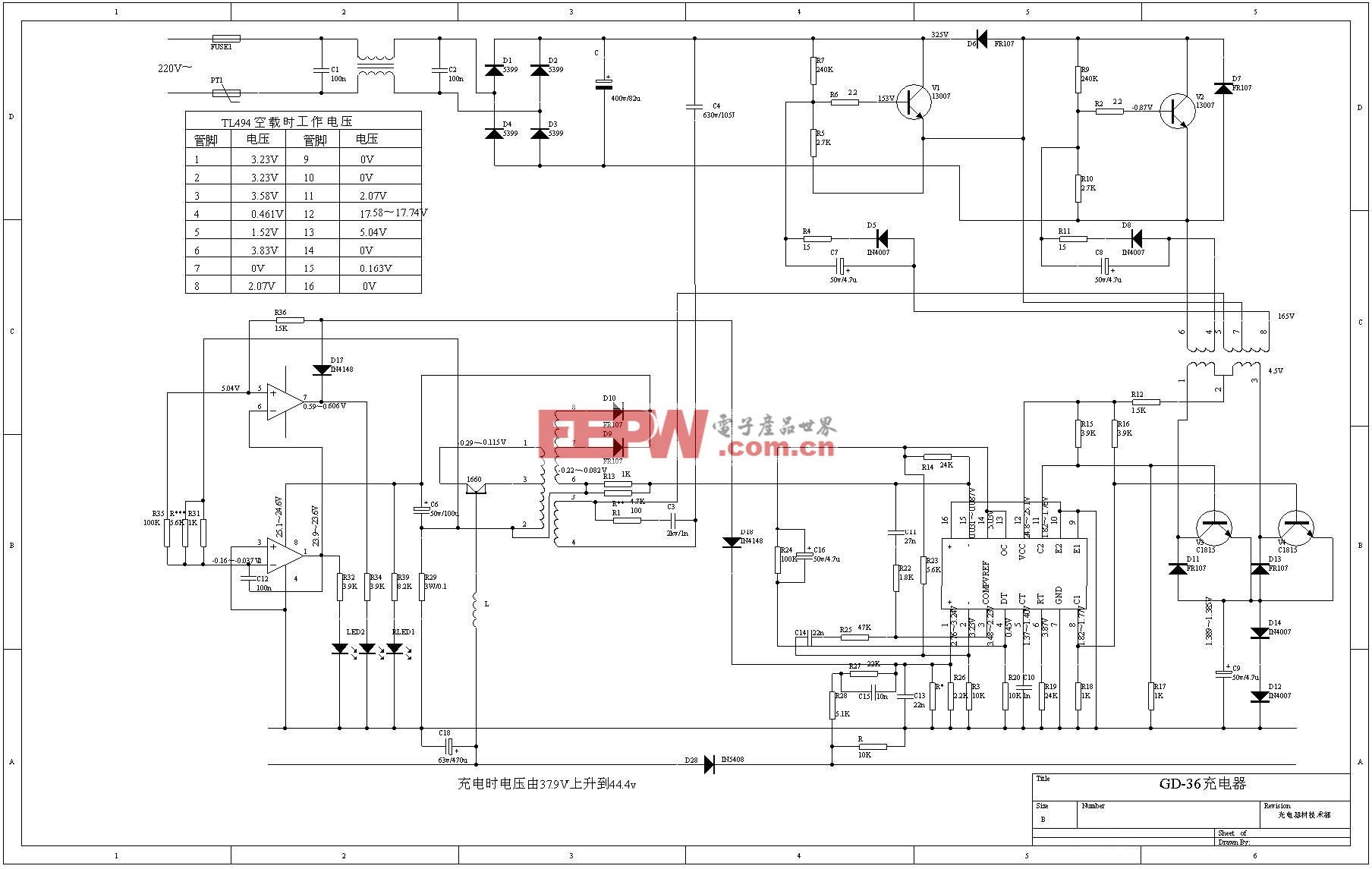

附:方案原理圖

評論